WATERONEの工場見学に行ってきました!

富士山の天然水や沖縄の海洋深層水などを始めとして、豊富なお水のラインナップが魅力のウォーターワン。

その美味しいお水はどのように作られているのか、その秘密を解き明かすべく、ウォーターワンの工場に潜入取材してきました!

しかも、今回の工場見学ではお水の製造過程だけでなく、お水の検査の様子なども見学させていただけるとのこと!本当に感謝です。

さて、そんな楽しみな気持ちに思いをはせながら、われわれウォーターサーバー研究所が拠点を置く東京の吉祥寺から車を走らせること2時間、山梨県は富士吉田市にウォーターワンの工場はありました。

自然保護地域である「富士箱根伊豆国立公園」内にあるウォーターワンの工場では、その場で富士山のきれいな水をくみ上げて、製品としてしっかり磨き上げた天然水をご家庭に届けています。

さて、それではいよいよ工場見学のスタートです。

まずは敷地内の設備から紹介いただく

最初に案内をしていただいたのは、工場の中ではなく、裏手にあった大きなタンクでした。

これが、ウォーターワンのおいしい水をため込んでいる「原水タンク」です。ご覧の通り、原水タンクは全体を金網で覆われ、固く施錠されていました。外部からの侵入に対する安全防止策も徹底しています。

この原水タンクには、地下203mの深井戸から組み上げられた富士山の天然水が最大30tも貯水できるとのこと。専用のパイプラインを通して、このタンクに運び込まれてくるので一度も外気に触れること無く、水の質が落ちないんだそうです。

貯水量も許容範囲を超えることのないよう、きちんと管理されていました。

いざ工場内へ突入!

そしていよいよ、一行は工場の中へ。すると、一番初めに登場したのがこちらの「ろ過殺菌フィルター」です。

等間隔に並んでいるろ過フィルターは全部で4基。それぞれフィルター膜の大きさが異なり、手前から1・0μm(マイクロメートル)、その次が0・45μmとなっており、奥の2基、「ファイナルフィルター」に至っては0・22μmという極小さです。

0・22μm(マイクロメートル)がどのくらいの大きさかというと、近頃世間で騒がれている、大腸菌「O-157」の大きさが2μm~6μmらしいので、余裕でシャットアウトできてしまう計算になります。そんじょそこらの物質は通しません。

作業員の方がなにやら、容器を一つ一つ入念に検査していました。最初はボトルがつぶれている状態なので、エアーノズルを使い「無菌エアー」の圧力で膨らませています。

続々とボトルが運ばれてきます。仕分けが終わった後は、容器の中を電解水で殺菌し、その後は天然水ですすいでいきます。ここまで手間を掛けてようやくボトルに水を詰め込むことができるとのこと。

ちなみに「天然水ですすぐ」と言いましたが、この時洗浄に使われるのは、何とウォーターワンの商品として使われるお水です!ピカピカに磨かれたお水を使って徹底的にきれいにするのだそうですよ。

何かすごくもったいない気もするのですが、それだけ衛生面には徹底して気を使っているのだということがわかるエピソードでもありました!

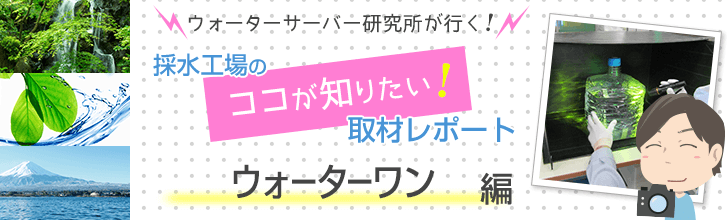

「Dライト」なるものを使用した衛生チェックにびっくり!

水の衛生状態をチェックするにあたって一工夫。こちら、案内をしていただいた松原さんが手にしているのは「Dライト」というもの。

この特殊な光で照らすと、例えば部屋でカーテンを開けた時に光が入ってホコリが舞っているのが目に見えるように、水の中をチェックできるのだそうです!

空気中に存在する微成分を始め、ボトル内に不純物が浮いていないかを細かく見ることができるわけですね。

改めてわれわれがおいしい水を飲むことができるまでに、何重にも細かいチェックが入っていることがわかりました。

最終チェックが終われば梱包(こんぽう)に進みます!

ボトリングされた水がベルトコンベヤーで運ばれてきました。

こうして、1日に6000~7000本ものお水がこちらの工場で製造されています。1時間あたり、約450本作ることができるそうですよ。

作業員の方がベルトコンベヤーの先で待ち受けます。真ん中にある十字架のようなものは、ボトルのラベルに製造年月日を印字できる機器です。

この機器の間をボトルが通過した瞬間、パッと光が放たれたかと思ったら、製造年月日が印字されていました。まさに一瞬です。

製造年月日が印字されたボトルを丁寧に手作業で梱包(こんぽう)していきます。

配送まであと少し!搬入時も迅速に!

梱包(こんぽう)が終われば、いよいよ最終段階!トラックへの搬入準備です。

クレーンのようなものでボトルを挟み込んでいますね。

よいしょ!!!1本12Lのウォーターボトルが軽々持ち上がりました!実際にボトルを交換したことがある人はわかると思いますが、12Lのボトルって本当に重いんですよね…

こうした設備が整っていなければ、1日6000本もの膨大な量の出荷はできません。納得です。

外に出てみると、トラックへの積み込みが行われていました。

水をくみ上げてから配送まで、一連の流れがあっという間に感じるほど、作業が迅速に行われていて本当にびっくりでした。

工場内で見かけた2つのこだわり

ウォーターワンの工場内には、品質の高いお水を製造するためのこだわりが随所に見受けられました。ほんの一部分ではありますが、合わせて紹介したいと思います!

例えば、こちらは工場内の様子をリアルタイムで把握することができる監視室です。「監視というと、ものものしく聞こえてしまいますが、製造行程が正しく機能しているかを振り返るためのものなので…」と案内者の松原さんが控えめに教えてくださいました。

モニターに寄ってみると…

この通り!各セクションがどのような状況なのかが一目瞭然でした。

万が一異物混入の問い合わせがあった際には、後日お届けした商品の製造時間帯を元に原因解明ができるような体制になっているとのことです。

いち早く問題解決にアプローチできるというのは本当に頼もしい限りですね。

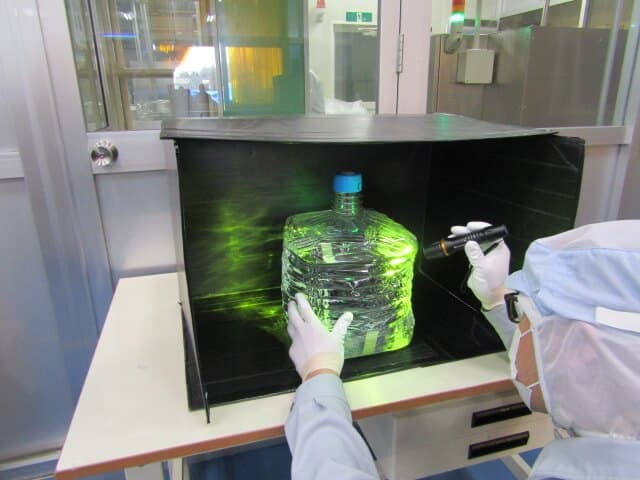

もう一つ、工場内でよく目に付いたのが下の看板です。

ウォーターワンでは、「今週の凡事徹底」と銘打ち、週の初めにこのような徹底事項の項目が打ち出されます。こちらの看板は工場内の数カ所に見受けられ、いつでも作業員の方の目の止まるように掲げられていました。

作業時の注意点と、お水の品質を守るためのルールを順守しているからこそ、おいしい水が届けられているんですね。

工場見学後は「ウォーターワンラボ」へ移動!

工場見学後、そのまま一行は車で15分ほどの距離にある「ウォーターワンラボ」へ。

こちらでは、工場で加工されたお水やボトルの安全性を解析しているそうです。早速中に入らせていただきました。

お水の検査室を実際に見せていただきました!

最初に案内していただいたのが、「検査室」です。この検査室には、工場でボトリングされた水が運ばれてきています。

お水から異臭がするようなことはないか、ボトルは変形していないかなど細かいチェックを行い、利用する人が気持ちよく使えるように徹底した管理体制が敷かれています。

製品と原水の品質が一定に保たれているかを、水の塩素濃度を測ったり、薬品臭気の測定を行ったりすることで、検査することができます。

製品としての最終的な安全チェックはもちろん、そもそも、原水に異常が出ていないかということを調べることもとても大切なことですよね。

製品に細菌などの微生物が含まれていないかもきっちり調べます。先述した通り、O-157の感染騒動はまだ記憶に新しいところです。

ウォーターワンでは、細かい病原菌なども見逃さないために、法定基準よりもさらに厳しい基準を設け、検査に取り組んでいるとのことですよ。

すべての検査を終えたら、最後に合格か不合格かの判定が下されます。ここまで念入りに検査が行われているなんて…本当に頭が下がります。

工場見学を終えて

今回は、お水のくみ上げからボトルの発送まで一連の流れと、水の検査に至るまで、ウォーターワンさんのサービスの根幹に関わる部分を余すところなく見せていただきました。

改めて、私たちが飲んでいるウォーターサーバーの水がおいしくなるまでに、多くの人の手がかかっていることを再認識しました。

ウォーターワンの工場には、安全への細かい配慮と製造の効率化を可能にするだけの設備が整っています。富士山のおいしい水をご家庭まで安全に、新鮮なまま届けることができるというのも工場の様子を目の当たりにして納得でした!

今回の工場見学でお世話になりましたウォーターワンの皆さま、本当にありがとうございました!

この記事は、ウォーターサーバー研究所が作成しています。

ウォーターサーバー研究所 ケイティ

ウォーターサーバー研究所のライティング担当。

趣味はバンド活動とスポーツ観戦。アクアアドバイザーの資格を有しており、水に関してはちょっとうるさいところがある。